КАПИТАЛЬНЫЙ РЕМОНТ И МОДЕРНИЗАЦИЯ НАСОСНОГО ОБОРУДОВАНИЯ

Одним из направлений деятельности предприятия является капитальный ремонт

и модернизация насосного оборудования.

Капитальный ремонт насосного оборудования — это ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой или реставрацией любых его частей, включая базовые.

Капитальный ремонт

Производится в заводских условиях: демонтаж и вывоз агрегата на производственную базу; мойка, разборка, дефектовка; замена, реставрация составных частей; балансировка ротора и рабочих колес; сборка; параметрические испытания на стенде с выдачей протокола испытаний.

На предприятии выполняется капитальный ремонт практически всех типов насосов, эксплуатируемых в нефтегазодобывающих компаниях:

• Насосы типа ЦНС (высоконапорные), в том числе с оппозитным расположением рабочих колес (ЦНСп)

• Насосы типа ЦНС (низконапорные)

• Насосы типа Д

• Насосы типа К, КМ

• Насосы типа АХП

• Насосы типа НВ, НВД, НВ-Мн-Е

• Насосы типа СМ

• Насосы типа НПС, 2НПС

• Насосы типа Ш, НШ, НМШ

НОМЕНКЛАТУРА ОБОРУДОВАНИЯ:

• Высоконапорные центробежные насосы секционные типа ЦНС для систем повышения пластового давления: 45х1422-1900, 63х1422-1900, 90х1422-1900, 120х1422-1900, 180х1422-1900, 200х2100-2200, 240х1422-1900, 500х1422-1900, 630х1700-1900, 720х1422-1900

• Насосы двухстороннего входа горизонтальные для воды: 1Д200-90, 200Д90, ЦН1000-180, 10НМК (ЦН1000х180-3), ЦН400-210, 175Д125, 1Д315, СМ100-65-200-2, СМ150-125-315-4, СМ80-50-200-2, К45/30, К160/30

• Центробежные насосы секционные для систем подготовки и перекачки нефти: ЦНС38х44-220, ЦНС60х66-330, ЦНС105х98-490, ЦНС180х85-425, ЦНС300х120-600, ЦНС500х160-880

• Вертикальные полупогружные насосы типа НВ50/50, НВ-Мн-Е50/50, НВД, АХП45/31, 3ХПА, ДИР490, 12НА-9х4, DRЧ40-90

ВИДЫ ВЫПОЛНЯЕМЫХ РАБОТ:

• Разборка и мойка насоса

• Дефектовка степени износа деталей и узлов насоса

• Предварительная подготовка деталей к ремонту: очистка, дробеструйная обработка

• Замена или реставрация вала насоса в зависимости от результатов дефектовки

• Полимерное напыление внутреннего диаметра рабочих колёс, бандажирование уплотнений рабочих колёс, восстановление корпусных деталей наплавкой

• Замена непригодных к реставрации деталей

• Замена резинотехнических изделий

• Замена уплотнительных колец щелевых, букс межступенных

• Замена или реставрация узла разгрузки

• Реставрация вкладышей подшипников скольжения

• Балансировка ротора насоса

• Сборка насоса, выставка

• Обкатка на стендах параметрических испытаний насосов для систем поднятия пластового давления, подготовки и перекачки нефти с предоставлением протокола испытаний

• Покраска оборудования в соответствии с корпоративными стандартами Заказчика

Отремонтированные насосы соответствуют требованиям конструкторской документации техническим условиям (ТУ) на капитальный ремонт каждого типа насосов.

Технология капитального ремонта насосного оборудования

Капитальный ремонт насосного оборудования производится в заводских условиях.

Основные этапы и операции при проведении КР:

• Демонтаж и вывоз насоса на предприятие

• Мойка, разборка, дефектовка

• Замена, реставрация деталей

• Балансировка ротора

• Сборка насоса

• Параметрические испытания на стенде с выдачей протокола испытаний

• Завоз на объект эксплуатации, монтаж, выставка, центровка насосного агрегата

После капитального ремонта в АО «НРС» насосы в условиях эксплуатации имеют наработку от 8 600 до 20 000 часов.

Применение в технологии капитального ремонта стендовых испытаний насосов обеспечивает бесперебойную работу насосного агрегата в гарантийный период и позволяет до ввода

в эксплуатацию проверить и оценить качество ремонтных работ.

Преимущества в области капитального ремонта насосного оборудования

• Наработанная база технической документации по капитальному ремонту насосного оборудования, наличие технических условий.

• Наличие необходимых производственных ресурсов, основных средств, трудовых ресурсов.

• Прямые поставки запасных частей и комплектующих от заводов-изготовителей насосного оборудования Группы ГМС и совместный внутригрупповой план по НИОКР.

• Возможность производить восстановление целостности деталей и комплектующих, в том числе их упрочнение, взамен поставки новых.

• Возможность производить ремонт базовых узлов и деталей.

• В случае отсутствия у Заказчика обменного фонда насосного оборудования возможно предоставление насоса во временное пользование.

• Непосредственная географическая близость завода к объектам эксплуатации насосного оборудования, что позволяет более оперативно реагировать на заявки и производить демонтаж, вывоз, завоз, монтаж и запуск насосов после капитального ремонта.

• Обеспечение контроля качества на всех этапах капитального ремонта.

• Обязательные параметрические испытания на стендах (ППД и ППН) после проведения капитальных ремонтов с выдачей протоколов испытаний Заказчику.

• Наличие собственных и совместных с НИОКР группы ГМС разработок в области совершенствования и оптимизации конструкции узлов насосных агрегатов, позволяющие улучшить характеристики насосов после проведения капитальных ремонтов и существенно увеличить межремонтный период.

Изменение параметров насоса при капитальном ремонте по запросу Заказчика

По желанию Заказчика при капитальном ремонте насосного оборудования возможно изменение параметров по объему перекачиваемой среды и напорным характеристикам без изменения габаритных размеров насоса.

Специалисты АО «НРС» производят гидравлические расчеты по достижению требуемых параметров закачки и разрабатывают мероприятия по установке дополнительных элементов проточной части насоса или их снятию (установка проставочных втулок) и в случае необходимости дополнительной механической обработке рабочих колес (подрезка).

Новые технологии восстановления деталей

На предприятии широко применяются технологии по восстановлению и упрочнению деталей насосного оборудования путем нанесения на рабочие поверхности металлических покрытий, обладающих повышенной износостойкостью и коррозионностойкостью, что позволяет увеличить срок их эксплуатации, такие как:

• Автоматическая наплавка под слоем флюса;

• Автоматическая наплавка порошковыми и сварочными проволоками сплошного сечения.

Крышки насосов, отреставрированные в АО «НРС» методом упрочняющей наплавки.

Для наплавки деталей, работающих в условиях интенсивного абразивного изнашивания, наиболее эффективными являются композиционные сплавы на основе литых карбидов вольфрама – Релит:

• Наплавка колец узла разгрузки ЦНС производится проволокой СВ-04Х19Н11МЗ с добавлением Релита марки «з-4». Для придания поверхностям подвергающимся интенсивному изнашиванию применяется метод стеллирования. Стеллит – это хромокобальтовый сплав, обладающий высоким сопротивлением к истиранию поверхности при рабочих температурах до 1000 град. Цельсия;

• Методом стеллирования производится упрочнение ступиц рабочих колес в зоне щелевых уплотнений, наиболее подверженных коррозионному, абразивному и механическому износу.

Применение технологии защитных покрытий

В АО «НРС» используются технологии ремонта корпусных деталей насосов с применением защитных покрытий, таких как, полимерные порошки, мультиметаллы, металлополимерные

и композиционные материалы.

В связи с появлением на рынке новых мультиметаллических защитных покрытий появилась новая технология ремонта проточной части насосного оборудования. Материал LOCTITE обладает улучшенной гидроабразивной и химической стойкостью. Материал апробирован на таких насосах, как 200Д90, ЦНС1000, 10НМК и др. Материал многокомпонентный, наполнение состава покрытия зависит от условий среды работы насоса.

Использование технологии ремонта мультиметаллом LOCTITE позволяет восстанавливать поврежденные поверхности проточной части насоса, улучшая их гидроабразивную стойкость, восстанавливая гидродинамические качества насоса, продлевая его срок службы.

На одном из объектов АО «Самотлорнефтегаз» были успешно проведены опытно-промысловые испытания насоса 200Д90 после проведения капитального ремонта

с применением технологии ремонта корпуса насоса мультиметаллом LOCTITE.

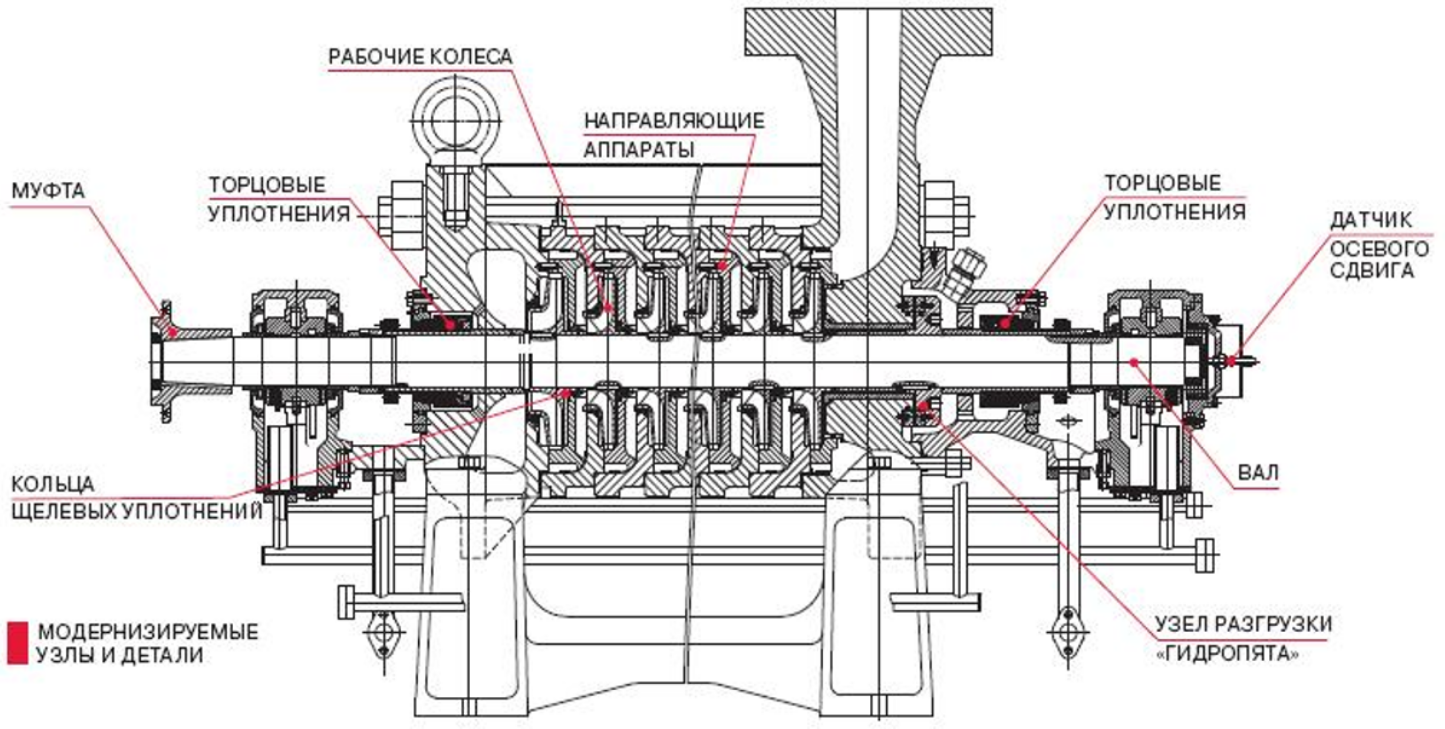

МОДЕРНИЗАЦИЯ НАСОСНОГО ОБОРУДОВАНИЯ

АО «Нижневартовскремсервис» осуществляет модернизацию насосов типа ЦНС, составляющих значительную часть парка оборудования, установленного в блочных кустовых насосных станциях (БКНС) систем ППД на территории РФ и стран СНГ. Модернизация позволяет обеспечить повышение экономичности, снижение энергопотребления и значительное увеличение ресурса работы насосов.

АУДИТ СИСТЕМ БКНС

Для объективной оценки состояния систем БКНС предлагается комплексное решение - проведение аудита оборудования специалистами АО «Нижневартовскремсервис» с определением перечня мероприятий по его модернизации. Основные задачи энергоаудита:

► Определение реальных режимов работы насосных агрегатов и их энергопотребление

► Разработку мероприятий по снижению энергопотребления

► Рекомендации по модернизации оборудования и его выводу в ремонт в зависимости от степени изменения рабочих характеристик

► Увеличение межремонтного интервала насосов и приводных электродвигателей

Реализация мероприятий на основании рекомендации, проведенного энергоаудита БКНС, позволяет снизить энергопотребление и повысить ресурс высоконапорных насосов.

МЕРОПРИЯТИЯ ПО МОДЕРНИЗАЦИИ НАСОСОВ

► Вывод в ремонт насосов ЦНС при снижении КПД на 8-10%

► Доведение показателей работы насосов ЦНС после капитального ремонта до характеристик, установленных изготовителем

► Двукратное увеличение ресурса работы после капитального ремонта

► Снижение энергопотребления насосов за счёт увеличения их КПД

► Модернизация ЦНС 180 для обеспечения производительности от 45 до 240 м³/ч при максимальном КПД путём установки сменных про¬точных частей на параметры 45, 63, 90, 120, 180, 240 м³/ч

► Модернизация ЦНС 500 для обеспечения подачи от 315 до 720 м³/ч при максимальном КПД путём установки сменных проточных частей на параметры 315, 500, 630, 720 м³/ч

► Адаптация насосов под конкретные условия эксплуатации

ЭТАПЫ МОДЕРНИЗАЦИИ

• Проектирование и изготовление ремонтного комплекта из высоколегированных и высокопрочных материалов, повышающих коррозионную стойкость деталей и увеличивающих ресурс деталей

• Ремонт с использованием полноразмерного ремонтного комплекта, включающего новую проточную часть (рабочие колёса, направляющие аппараты, уплотнительные кольца, вал)

• Доработка проточной части рабочих колёс и направляющих аппаратов для изменения на¬пора

и подачи насосного агрегата

• Реставрация приёмных и выкидных крышек с применением сварочной нержавеющей про¬волоки СВ06Х19Н9Т для получения коррозионностойких поверхностей

• Увеличение надёжности насосов за счёт внедрения новых узлов: торцовых уплотнений по АРІ 682, пластинчатых муфт, датчиков осевого сдвига ротора

• Проведение стендовых приёмо-сдаточных испытаний модернизированных насосов на пред¬приятии и натурных испытаний на объекте эксплуатации (БКНС) с представителем служб Заказчика

Персонал предприятия обучен в региональном центре обучения по программе ремонта

и сервисного обслуживания НПО, а также в учебных классах АО «НРС», АО «ГМС-Нефтемаш», АО «ТРЭМ Инжиниринг».

Предприятие имеет сертификаты сервисных центров от заводов-производителей насосного оборудования, входящих в группу ГМС:

АО «ГМС Ливгидромаш»

АО «Ливнынасос»

ОАО «Бобруйский машиностроительный завод» (г. Бобруйск, Республика Беларусь)

АО «Казанькомпрессормаш»

АО «Димитровградхиммаш»